2,000 個 / 日 高コスト

金型成型

事例集

室外機部品で、コスト削減や工程改善などの合理化を行いたい

合理化をする方法が分からないので改善案がほしい

2,000 個 / 日 高コスト

30,000 本 / 日 低コスト

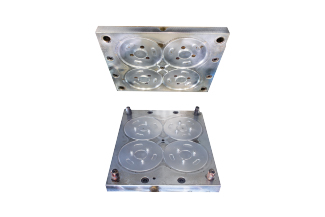

金型開発

金型成形

バリ取り

製品完成

・金型はコストが高く、初期費用がかさむ

・金型の開発に時間がかかる

・バリ取りが必要 → 量産に時間と工数がかかる。

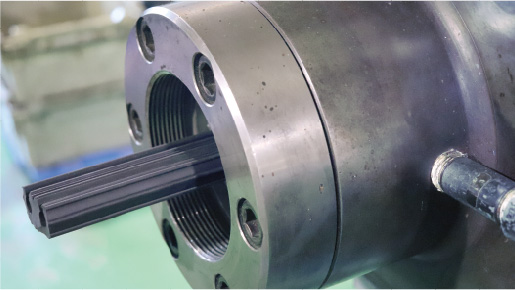

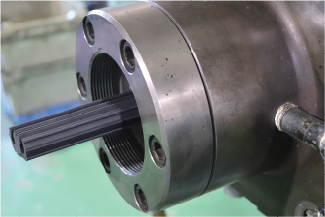

口金開発

押出成形・

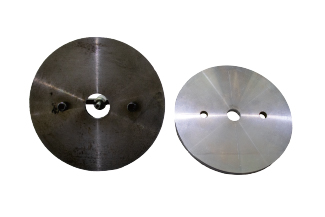

ラインカット

バリ取り不要

製品完成

・口金は金型より低コスト

・口金の開発は金型より短時間で可能

・バリ取りが不要 → 量産の時間と工数を削減

押出成形では製造できない形状

▶ 押出成形で製造できる形状に変更

従来の材料では、隣接する素材に悪影響を及ぼしてしまう

▶ 押出成形で製造できる形状に変更

押出時の条件によって製品表面に不具合が発生

▶ 口金の設計を見直し、安定成形を実現

コスト・工程改善

合理化成功!