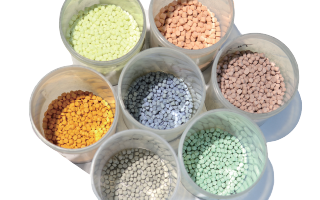

- ・EPDM(エチレン・プロピレンゴム)

- ・CR(クロロプレンゴム)

- ・NBR(ニトリルゴム)

- ・SI(Q)(シリコーンゴム)

弊社では、EPDMを用いた製品の生産が主力となっています。

EPDMは、紫外線やオゾンにも強く、水や湿気にも強い特性を持っています。

製造工程

製造×加工=ワンストップ加工

ワンストップ加工で

製造工程にブレイクスルーを

OKAYASUでは、一般的な工程にとらわれない工程設計をはじめ、従来の常識を打ち破る“ブレイクスルー提案”を強みとしています。

その代表的な取り組みが、「ワンストップ加工」です。

この手法では、製造と加工を一貫して行うことで、別々に調達していた製造・加工工程を一本化します。その結果、調達先の集約によるコスト削減や、納期の短縮が可能になります。

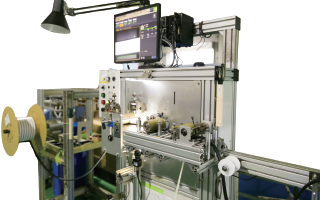

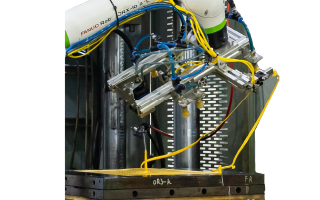

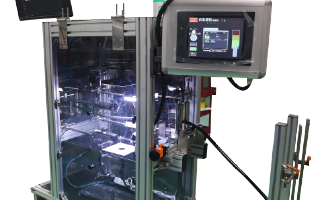

さらに、ロボットや加工機などの自動化設備も積極的に導入し、次々と新たなワンストップ加工を実現しています。

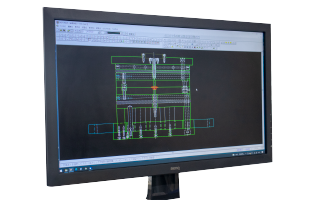

自社にて口金・金型設計を行っております。物性や機能性など用途に合わせて配合設計を行っており、各種試験では物性試験・耐性試験・粘着試験などを行います。量産試作では、生産性や問題点、物性や外観の確認を行い試作品やデータをお客様に提出します。

材料配合により決められた材料と薬品を定量計測します。ニーダー練りで荒練りを行い、オープンロールで仕上げの練りを行います。材料を切り出し加硫曲線と材料粘度の確認をします。温度管理された熟成室で保管し、材料を安定させます。

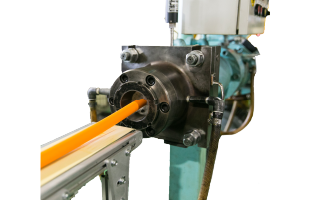

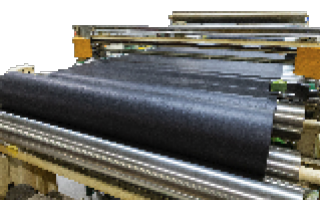

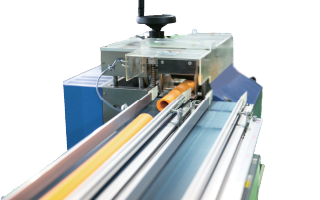

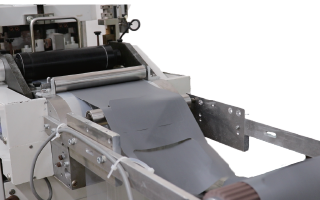

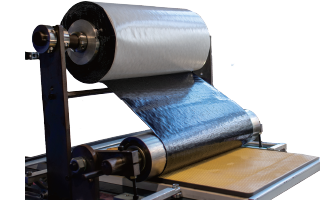

押出機に入れた材料に高い圧力を加え、口金から連続して押出す成形方法。インラインカットでは、収縮データを元にカット寸法を設定しております。インラインテープ貼付では、押出生産時にライン工程上で製品にテープ貼付加工をしております。その他にも数々のワンストップ加工を押出生産時に行っております。

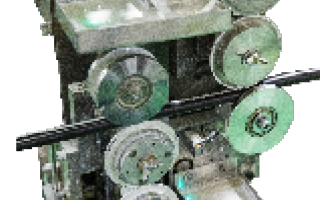

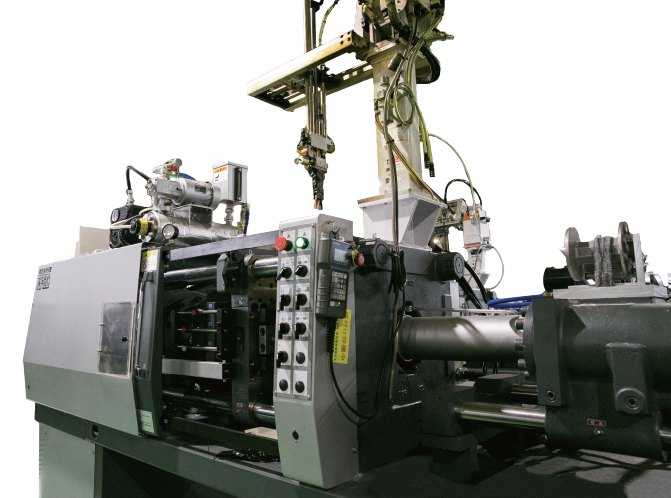

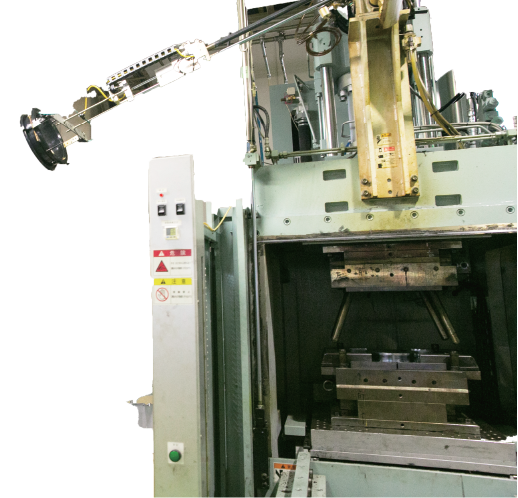

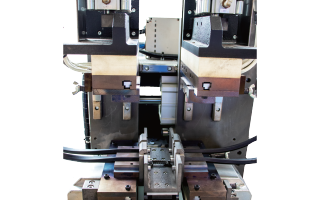

射出成型は、材料を加熱、軟化させ、加熱した金型に高圧射出する成型方法です。

材料投入から製品の取出しまで自動で行います。

無人稼働ができるように設計をしています。

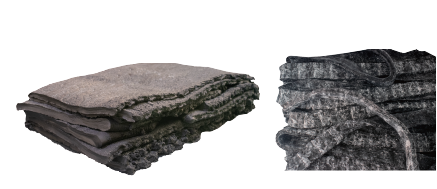

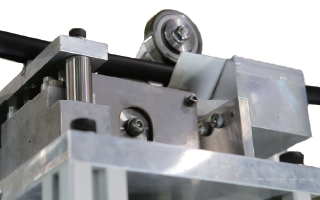

押出成形・射出成型後の製品に加工が必要な場合は、自社にて対応可能な加工を行っております。例えば、エンドレス品の自動接着や連続打ち抜き加工などを自社で行うことで、製造工程の一本化を図ることができ、コスト削減を実現しています。

射出成型の製品成型時に発生したバリを治具・ハサミ・ロボット・手作業で取り除きます。

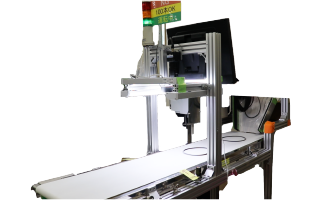

製品に合わせて寸法・比重・硬度・引張・外観などの各種検査を行っております。

弊社では、EPDMを用いた製品の生産が主力となっています。

EPDMは、紫外線やオゾンにも強く、水や湿気にも強い特性を持っています。