挑戦の連続 ~我がゴム人生~ 前編

三代目社長 現・代表取締役会長 岡浩史の社長交代講演

三代目社長を歴任した岡 浩史(現・代表取締役会長)が、

社長交代の際に行った講演『挑戦の連続 ~我がゴム人生~』。

本コラムでは、その講演内容を再編集し、前編・後編の2回に分けてお届けします。

技術力を軸に会社を牽引してきた三代目社長の歩みと想いは、OKAYASUを語る上で欠かすことのできない内容です。

これまでの挑戦の軌跡、そこに込められた哲学を、ぜひご覧ください。

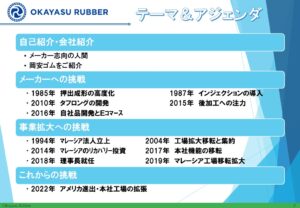

アジェンダ

今回のテーマですが、大きく分けると、メーカーへの挑戦と、事業拡大への挑戦と、これからの挑戦に分けられるかと思います。

良いことも悪いことも、嬉しいことも苦しいことも様々ありました。

失敗談や苦労話も含めて、ご紹介させていただき、私がそこから学んだことをご紹介して、皆様の今後のご活躍のお役に立てたらと思います。

本日のアジェンダとしては、私と私の会社がどんな会社かのご紹介から始めようと思います。

そして、メーカーへの挑戦として、押出成形・インジェクション・タフロング・後加工・Eコマースなどについてお話しようと思います。

また、事業拡大への挑戦として、マレーシアへの法人立上、日本の工場移転と集約、マレーシアへの再投資、本社機能の移転、理事長への就任、マレーシアの移転拡大についてのお話をしようと思います。

最後には、64歳の私がこれから目前に控えた挑戦として、アメリカ進出と本社工場の拡張について、計画をお話しようと思います。

カテゴリ的に分けるとこのように別れてはいますが、カテゴリに分けての紹介よりも、時系列で紹介していったほうが、発展の経過がわかりやすいと思います。

私のゴム人生としてもお話しやすいので、お話については、時系列でご紹介させていただきます。

自己紹介

1958年生まれ、

子供は息子2人と娘1人に恵まれました。

メーカー志向が強かったです。

正直に言うと、私は英語が苦手ですし、どちらかというと嫌いでした。

これからお話する挑戦ではそんな私でも、仕事で海外に行くことができたという話でもあります。

みなさんも英語は毛嫌いしないで、武器としてなんとなくでも使えるようになってください。

岡安ゴムへの入社は1982年ですので、約40年前に入社しました。

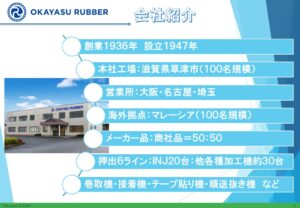

会社紹介

私がどんな人間かご理解いただいたところで岡安ゴムの紹介をします。

創業は1936年で設立は1947年です。

私の祖父がゴムのサクションホースなどの卸売からスタートした会社でした。

本社工場は滋賀県の草津市にあり、従業員100名程度を抱えており、営業所が大阪・名古屋・埼玉にあります。

海外拠点としてはマレーシアがあり、同じく100名程度を抱えるメーカーとして活動しています。

現在は、日本の売上の半分は自社での生産品で、半分くらいが仕入れ品というハイブリッド型になっています。

押出は幅広の特殊ラインを含めて6ライン、インジェクションは横型と竪型をあわせて24台あります。

さらに、自動巻取機、自動接着機、インラインテープ貼り機、順送送り抜き機などあわせて30台ほどの設備があります。

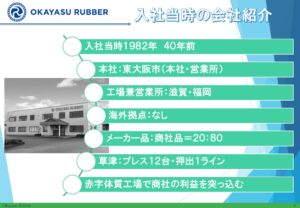

入社当時の会社紹介

さて、今でこそ、設備投資を行い、メーカーとしての活動を中心として、海外にも拠点を構えることができておりますが、

私が入社した当時は今とは全く違う状況でした。

私の入社当時は、本社は東大阪にありました。

本社であり、営業所と仕入れ品などの倉庫も兼ねてました。

工場兼営業所としては、滋賀県の草津市と福岡県の筑紫野市の2つが有りました。

一方で、海外拠点はありませんでした。

私がいた草津工場はプレス12台と押出1ラインにロール2台の設備を持っていました。

今では考えられないくらいの赤字体質の工場でした。

昔ながらの町工場とはあんなものかもしれませんが、製造についての技術も管理もなく、利益が出るわけないような工場だったと若いながらに感じました。

商社機能での利益を工場につぎ込んでいたような形で、私は草津工場での採算向上を図る必要が有りました。

私のゴム人生での挑戦は、この状態の岡安ゴムが、さきほどご覧いただいた岡安ゴムへの変革を遂げる挑戦となります。

それでは、今から37年前 1987年までさかのぼって、順番に紹介していきたいと思います。

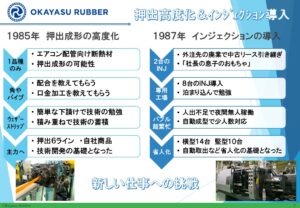

メーカーへの挑戦:押出高度化&インジェクション導入

押出高度化

こちらの画像は押出成形とインジェクション(射出成型)です。

そのスタートになったのが、1985年からの押出成形の高度化です。

当時、私が入社したときはエアコン配管向けの押出スポンジ断熱材の1品種しか有りませんでした。

当時から押出成形には可能性を感じて興味を持っていました。

採算を向上させるために必要な成長であるとも感じていましたし、技術を進めていき、他にも様々なものが生産できるようにしたいと考えていました。

その中で、当時の顧客から、自分たちの製品を外注したいという話があり、弊社が手を上げてやらせてもらうことにしました。

まだまだ、押出成形屋としての技術もなかった私は、顧客の下請けをやる中で、技術の向上を図ろうと考えました。

最初は、顧客の配合と、口金作成を指導してもらいながら、商品を立ち上げていくような形でスタートしました。

その中で、私は分からないことは何でも聞き、勉強をしていきました。

「それでもゴム屋の息子か」と思われていたこともあるかもしれませんが、「聞くは一時の恥、聞かぬは一生の恥」と思い、何でも教えてもらいました。

最初は角スポンジやパイプのスポンジの生産からスタートして、品種を増やしていくことができました。

押出用のゴムの配合を教えてもらったり、押出の口金作成の知見を教えてもらったりと、今振り返ると本当にありがたいご指導を頂く機会となりました。

生産品種を増やしていき、その後には、簡単なウエザーストリップの下請け生産もスタートしました。

異型の押出品で、また新たなる苦労と発見がありました。

下請けでの生産を増やしていき、配合や口金そして押出生産の経験と技術を少しずつ蓄積していくことができました。

今では岡安ゴムの生産品の中でも、押出は主力の製品となっています。

特にスポンジの製品については、大手ほどの材料購買力が発揮できなくても、競争力を出すことができ、

岡安の押出の中でも1つの主力製品群となっています。

当時の1ラインからすると、今では異型ラインや小物ライン、色物ライン、パイプ系ライン、大型系ライン、幅広ラインと、製品の種類によって使い分けることもできたり、生産量の増減にも対応できるキャパシティを備えることができるようになったと感じています。

後ほどお話する、タフロングという自社商品も、押出技術から生まれた商品ですし、後加工の開発についても、押出後の後加工を中心に自動化機械化に取り組むことができているので、今日の岡安ゴムの技術開発の基礎になっていったと感じています。

インジェクション導入

続いて、1987年のインジェクションの導入についてです。

入社当時、岡安ゴムにはプレスしか有りませんでした。岡安ゴムに限らず、ゴムの中小成形メーカーの多くにはプレスしか無いのが普通でしたし、ゴム成形とはそういうもんだという固定観念すらあったように思います。

私もプレスには従事していましたが、20代の若者ながら、夏場は倒れそうになるくらいしんどい現場でした。

若いながらに思ったこととしては、「これはなんとかしないと、これからの若者はこの現場では働けない」という思いでした。

もちろん、今でも岡安ゴムにはプレスは2台ほどありますし、マレーシアにも20台以上あります。

しかし、日本もマレーシアもインジェクションでの成形を軸に生産を実施することで、自動化や省力化を図っています。

そんな思いを持つ中で、一番最初に、インジェクションを導入したきっかけとしては、外注先の廃業です。

外注先の廃業に伴い2台の中古の横型インジェクションのリースを引継いでほしいと依頼があったので、私が手を上げて引き継がせてもらいました。

プレスをしていた経験からも、これからのものづくりの中ではインジェクションは重要な生産方法であると考えていましたし、なんとか技術をものにしたいと考えていました。

もちろん、インジェクションについて、私含めて弊社の人間は誰も詳しいものはいませんでしたし、それが金型成形の軸になるなんて誰も思ってもいませんでした。

私がリースを引き継いだインジェクションは、まわりからは「社長の息子のおもちゃ」と揶揄されたもんです。

もともと負けん気の強い質でもありましたし、絶対にものにしてやると、勉強を重ねました。

インジェクションは自動成型ではありましたが、機台停止の発生する原因を調べて対策を打ったりと勉強するために、24時間泊まり込んで機械停止のメカニズムを研究しました。

今から思うと、若い頃に多少の無理をして働いた経験は、年をとってからも底力として生きてくるように思います。