挑戦の連続 ~我がゴム人生~ 後編

事業拡大への挑戦

今度は、拡大への挑戦のお話をします。

メーカーとしての挑戦をし、バブルもなんとか乗り越えることができ、そしてバブルが崩壊した後に取り組んだことです。

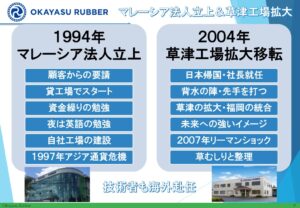

マレーシアでの法人立ち上げと、それを終えて、日本に戻ってきてからの工場の拡大移転と集約を実施しました。

この2つのことを続けてお話しようと思います。

マレーシア法人立ち上げ&草津工場拡大

まずは、1994年のマレーシア法人立ち上げについてお話しします。

当時は1ドル80円という超円高の時代で、顧客が海外工場での現地調達を進めていました。その流れの中で、岡安ゴムにも「海外拠点のサプライヤーとして進出してほしい」という要請をいただいたことが、マレーシア進出のきっかけです。

バブル崩壊後、日本国内の景気が停滞する中で、海外進出には大きな可能性があると判断し、挑戦を決意しました。

しかし、海外での仕事はもちろん、会社経営や法人設立もすべてが初めての経験でした。資金に余裕があるわけでもなく、中小企業として単身での進出となりました。それでも、岡安ゴムの将来を考えると、このタイミングでの決断は避けられないものでした。

当初は、万一に備えて撤退できるよう、貸工場からのスタートとしました。仕事の見込みがある一方で、「必ず生産しなければならない」という重圧もありました。人材採用や材料調達、文化や働き方の違いなど、想像以上の苦労が続きました。

小さな工場から始め、「いつか大きく育てる」という思いで、材料手配から生産、仕上げ、納品までを一人で担い、必死に走り続ける日々でした。

特に苦労したのが資金繰りです。経営者として多くを学びましたが、資金面では綱渡りの連続でした。昼は生産と経営対応に追われ、夜は英語の勉強に励む毎日でした。決して流暢ではありませんでしたが、現地の人と向き合い、少しずつでもコミュニケーションを取ることで道は開けていきました。

やがて操業が軌道に乗ると、貸工場の賃料高騰を受け、自社工場の建設を決断しました。約1億円の投資は大きな挑戦でしたが、日本から資金を借りて実現しました。しかし1997年、アジア通貨危機が発生し、借入金の負担は現地通貨ベースで倍増しました。厳しい状況が続きましたが、耐え忍び、事業の立て直しに全力を注ぎました。

その後、業績は回復し、2002年末に日本へ帰国。岡安ゴム日本の社長に就任しました。

以降も、工場移転・統合、大型投資、リーマンショックなど幾多の困難がありましたが、「未来を強く思い描き、諦めずに打ち手を打ち続けること」が、道を切り拓く唯一の方法だと実感しています。

自社商品の開発&Eコマースでの販売

事業拡大として、マレーシアに単身のりこんでの法人立上から、日本に戻っての拡大と統合を実現し、背水の陣がなんとか成功を納めました。ここからは日本で更にメーカーとしての挑戦を開始します。

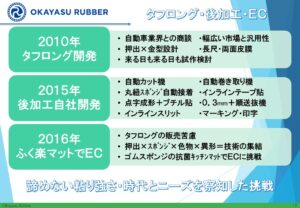

かねてより、メーカーとして、自社商品であるタフロングの開発に着手し、開発が落ち着いた頃には、製造だけではなく、後加工の領域へも技術を広げていきました。

さらには一般消費者向けの自社商品の開発も行い、Eコマースでの販売という挑戦も果たしていきます。

左側が「タフロング」です。

幅広・長尺・両面皮膜付きという特長を持つスポンジシートで、スリット加工や打抜き加工など、さまざまな用途での使用を想定した商品です。

すでに、あるいは今後、皆さんも仕事の中でスポンジシートに触れる機会があるかもしれません。その際には、ぜひこの「タフロング」を思い出していただければと思います。

そして右側が「ふく楽マット」です。

拭くだけで汚れが落ちる、お手入れが簡単なマットとして、タフロングの技術を応用し、キッチンマットとして開発・販売を開始しました。

ありがたいことに「中小企業優秀新技術・新製品賞 奨励賞」を受賞し、現在も継続して販売しています。

これらの商品開発や販売も、決して簡単な道のりではありませんでした。

「タフロング」幅広スポンジシートの開発

2010年、タフロングの開発は「下請けの受注生産だけでは限界がある」という問題意識からスタートしました。

メーカーとして、自ら市場で評価され、売れる自社商品を持ちたいという思いは以前からありましたが、明確な特徴を持ち、差別化でき、なおかつ幅広い市場に通用する商品像がなかなか描けずにいました。

転機となったのは、自動車業界の顧客との商談です。

スポンジシート市場ではメーカー数が限られており、特に両面に皮膜があり、長尺で連続加工や大物加工に対応できる製品はほとんど存在しない、仮にあっても一般流通していないという話を伺いました。

調査を進める中で、自動車・建築・住宅設備・機械・弱電分野など、幅広い業界にニーズがあり、加工と組み合わせることで高い汎用性を持つ商品になると確信しました。

そこで着目したのが、「幅広のスポンジシートを押出で長尺生産する」という構想です。

しかし当時、そのような製品を生産できる機械は存在せず、大型押出機そのものがありませんでした。

まずは機械メーカーとともに、幅広押出が可能な設備の検討から着手し、同時に押出ヘッドの構造設計にも取り組みました。

ゴムの押出圧力は想像以上に強く、ヘッドのボルトが曲がったり、ちぎれたりすることもありました。

試作と失敗、検討を繰り返す日々が続きました。

その中で、他業界のシート製造技術に着想を得て、新たな独自口金構造の検討を開始しました。

このアイデアが形になり始めてからも、量産に耐えうる構造、配合、発泡条件、生産方法を確立するまでには多くの試作を重ねる必要がありました。

押し出せても均一に広がらない、発泡が安定しない、ラインに乗らないなど、課題は尽きませんでしたが、「自社商品を作りたい」という思いだけは決して揺らぎませんでした。

使い物にならなかったヘッドは3種類以上に及び、その都度問題点を洗い出し、装置の改善・改修を積み重ねました。

構想段階から実に5年の歳月をかけて、現在のタフロングの原型が完成し、現在では硬さ違いや色物まで対応できる商品へと進化しています。

押出工程での自動カット機の開発

この期間中、タフロング以外の技術開発や工程改善にも並行して取り組んできました。

もともと機械が好きだったこともあり、人手不足や生産量増加に対応するため、各工程の自動化を進めてきました。

最初に取り組んだのは、押出工程での自動カット機の開発です。

従来は押出後に粗切りし、巻き取ってから後加工でカットしていましたが、製品の収縮データを取得し、養生前にカットしても養生後に規定寸法に収まる仕組みを構築しました。

数量カウント機能を持たせ、設定数に達するとレーンが切り替わる仕様とすることで、ライン際で梱包まで完結できる工程へと改善しました。

長尺品の巻き取りについても、従来は手作業で行っており、省人化のため自動巻き取り機の開発に着手しました。

一見簡単そうに見える自動化も、ゴム特有の伸びや寸法ばらつき、引張時の破断などの問題があり、想定以上に難易度の高い開発となりました。

加工設備の自社開発

2015年には、タフロング開発が落ち着いたことと後加工品の需要増加を受け、本格的に後加工設備の自社開発を推進しました。

押出生産したスポンジ丸紐をエンドレス接着する工程では、少量時は手作業でしたが、数量増加に伴い半自動機、さらに月10万~30万本対応の全自動接着機をメーカーと共同開発しました。

トラブルの連続でしたが、改修と改善を重ね、受注に追われながら完成させたのが、先ほどご紹介した接着機です。

さらに、自動車向け外装部品でテープ貼り品の大量受注があり、工程短縮のためインライン化にも挑戦しました。

プライマー塗布、伸縮テープ、小型異形製品など課題は多岐にわたりましたが、これまでのテープ貼り技術、接着機開発で得た知見、自動巻き取り機の発想を融合し、インライン設備を完成させました。

その後も、ブチルテープ貼り設備や、極薄ゴムシート(0.3mm)の製造・連続打抜きなど、新たな後加工技術に取り組み、省人化とコスト合理化を実現しています。

現在も、インラインスリット加工、マーキング、レーザー印字などの開発を進め、材料・製造・加工をワンストップで提供できる体制を強化しています。

2016年には、タフロングの販路拡大を目的にEC販売を開始しました。

工業用途だけでは限界があると考え、一般消費者向け商品としてキッチンマットを開発。

タフロングの特長を活かしつつ改良を重ね、「ふく楽マット」として楽天・Amazonで販売を開始しました。

これら一連の挑戦を通じて、「諦めなければ失敗ではない」「時代とニーズを見極め、挑戦し続けることの重要性」を、身をもって学ぶことができました。

皆さんに伝えたいこと

1.皆さんはまだ若いので、知識と経験が不足しています。ぜひ分からないことは上司や他の会社に聞いて知識を増やしてください。

【聞くは一時の恥、聞かぬは一生の恥】

2.これからの長い人生で多くの経験をしていただいて、あきらめずに粘り強く成功するまで目標にむって進んでください。

【継続は力なり】

3.今後海外とは無縁でいられないので、英語の勉強も時間の許す限り興味を持ってください。

【グローバル志向】

4.景気の変動ですが、経験上10年ごとに良かったり悪くなったりしますので好景気が続くとは考えないでください。

【禍福はあざなえる縄のごとし】

5.今後はさらに人手不足が加速しますので、省力化や自働化のことにも興味を持って仕事をしてください。

【省人化・自働化】

6.最後に皆さんの人生において良いことと判断できれば、勇気をもって突き進んでください。

【為せば成る為さねば成らぬ何事も 成らぬは人の為さぬなりけり 上杉鷹山】

今後について

私の次なる挑戦は、2022年から本格的に進めるアメリカ進出です。

若い頃から、世界最大の市場であるアメリカには強い憧れがあり、いつかは必ず挑戦したいと考えてきました。

このアメリカ進出については、次男が新規事業として構想を描き、自ら手を挙げて引き受けてくれました。

私自身もその覚悟を頼もしく感じており、今後は次男に任せながら、一緒に実現していきたいと考えています。

当初は2020年から2021年にかけての進出を目指していましたが、新型コロナウイルスの影響で現地調査ができず、計画は一時的に足踏みすることとなりました。

そしてコロナが落ち着きを見せ始めた今年、満を持してアメリカ進出に踏み出します。

進出先は、テキサス州サンアントニオです。

アメリカ国内市場とメキシコ市場の双方にアクセスできる立地であり、温暖な気候に加え、GDPは米国内で2番目、カナダを上回る規模を持つ州でもあります。将来的な成長性を見据えた、戦略的な拠点選定です。

今回の進出は、マレーシア進出時とは状況が異なります。

当時は顧客からの明確な要請があり、ある程度仕事が見えている状態での立ち上げでしたが、今回は決まった案件がない中での挑戦となります。顧客ニーズは感じつつも、営業活動を通じて一件一件地道に獲得していく必要があるため、まずは営業所と物流機能に絞った形でスタートする予定です。この経験は、次男にとっても経営者として大きな学びになると考えています。

一方、日本の本社工場についても新たな動きがあります。

受注増加や後加工業務の拡大により、ありがたいことに工場は徐々に手狭になってきました。

これまでも倉庫の増設など小規模な拡張を重ねてきましたが、それだけでは対応しきれない状況が見え始めています。

そこで、敷地内の未使用地を整地し、金型成形工場として約1,350㎡の第2工場を建設しています。

本格的な機械の搬入は2023年を予定しており、それに合わせて組織体制の見直しも行い、新たな体制で2023年を迎える計画です。

生産の流れを再構築することで、自動化・機械化をさらに推進できると考えています。

また現在、岡安ゴムにとって新技術となる案件についても引き合いをいただいており、これらの取り組みも一層加速させていきたいと考えています。

日本での拡張、マレーシアでの拡大、そしてアメリカへの進出。

これにより、メーカーとしての岡安ゴムは三極体制を確立します。

その先には、新技術の開発や、新たな市場への挑戦が待っています。

場所を変え、テーマを変えながら、岡安ゴムの挑戦はこれからも続いていきます。

<おわり>