MOLD & MIX DESIGN

金型設計・配合設計

基本設計の要

設計技術×配合技術

製品の形を左右する口金・金型設計、

ゴムの中身である配合設計は製品における基幹設計の要です。

OKAYASUの口金・金型設計技術は、

製品をカタチ作る役割だけでなく、

後工程の中でどれだけ省人化ができるかが鍵となります。

配合設計では、素材に様々な物性や機能性を持たせる中身を用途に合わせて設計します。

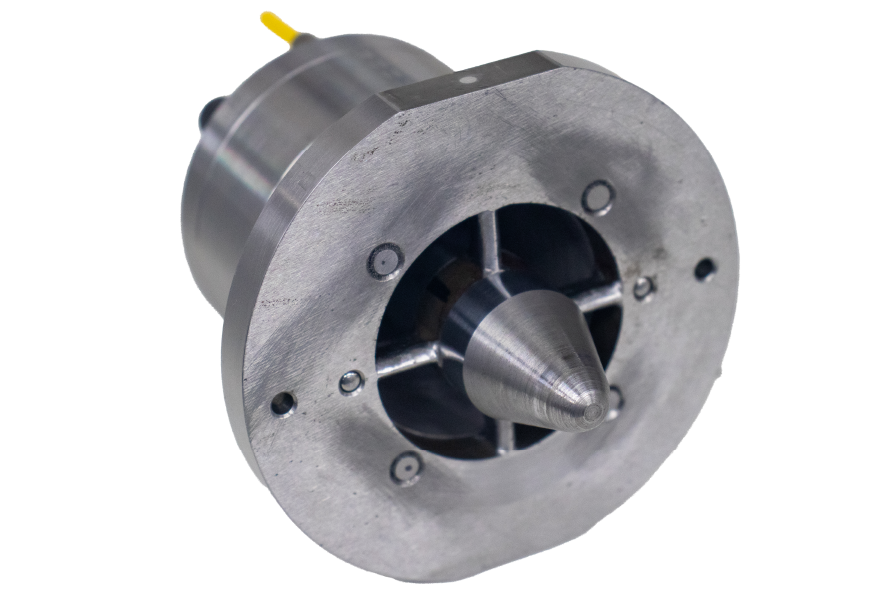

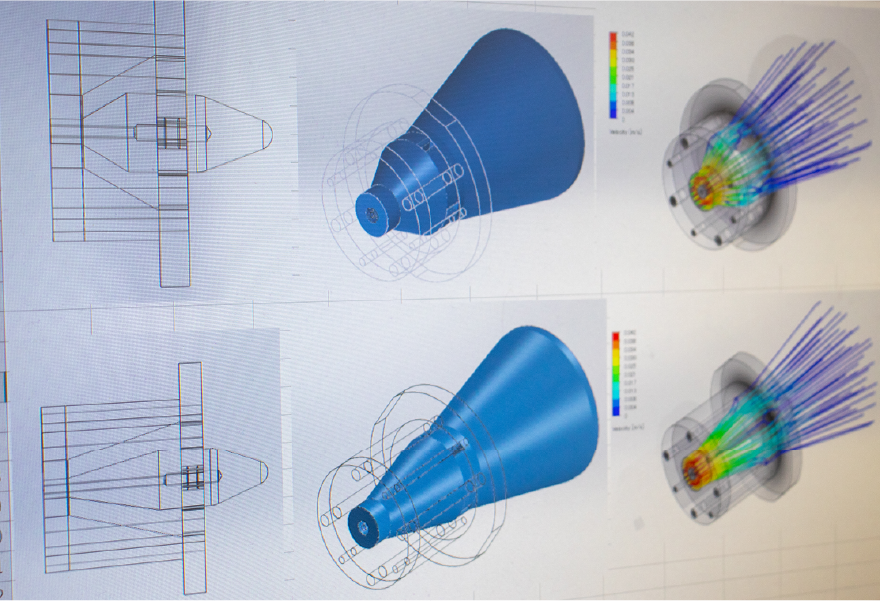

口金設計技術<押出成形の型>

OKAYASUの口金設計は、口金設計者が社内に常駐し、口金作成の設備も備えているため、自社で設計と口金作成を一貫して行います。

そのため、試作時のリードタイムは業界最速です。

押出成形は金型成型(射出成型)と異なり、外的要因で形が決まります。口金の形がそのまま製品の形状にはなりません。そのため、発泡倍率や収縮率を考慮して設計をします。

シンプルな断面形状であれば、取り数を増やし生産効率の向上を図ります。

異形形状の製品では、通常竪型の加硫槽を使用し、製品を浮かせて生産を行うことが一般的です。横型の加硫槽では、異形形状は接地面が発生し形状がうまく出ない場合があります。

OKAYASUの設備には竪型の加硫槽はなく、横型の加硫槽しかありません。

しかし、OKAYASUでは、一見不可能と思われていた形状も可能にし、横型の加硫槽で異形形状の生産が可能となっています。

パイプ形状はもちろんのこと、様々な形状をカタチにしてきた実績があります。

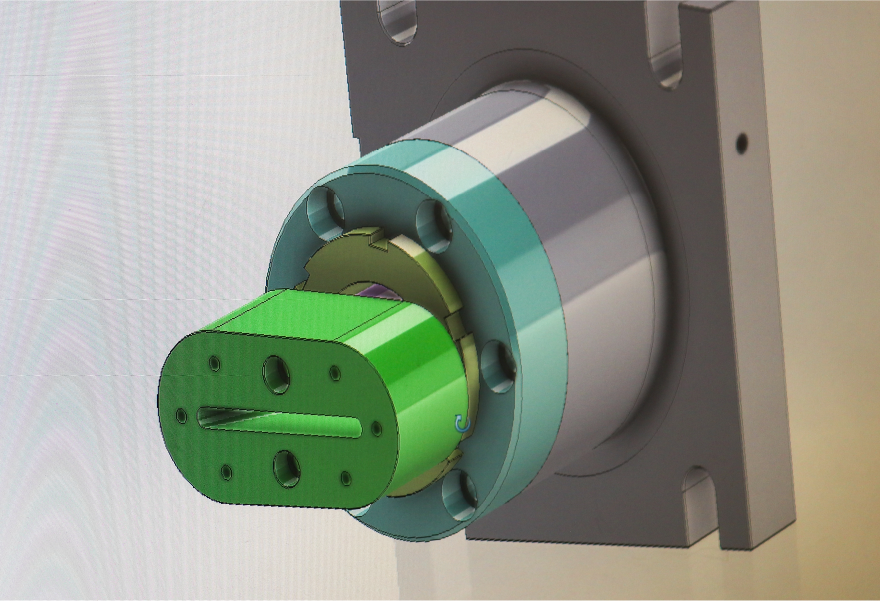

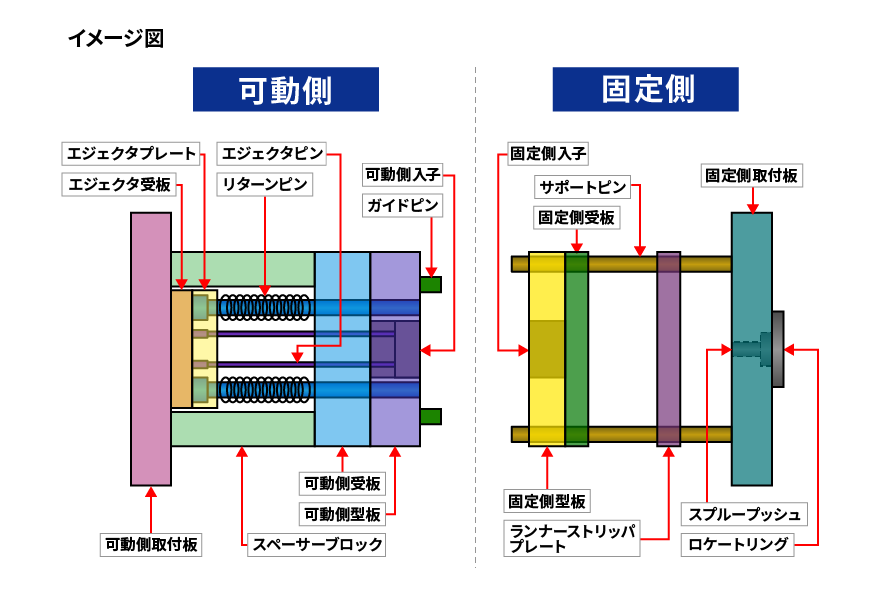

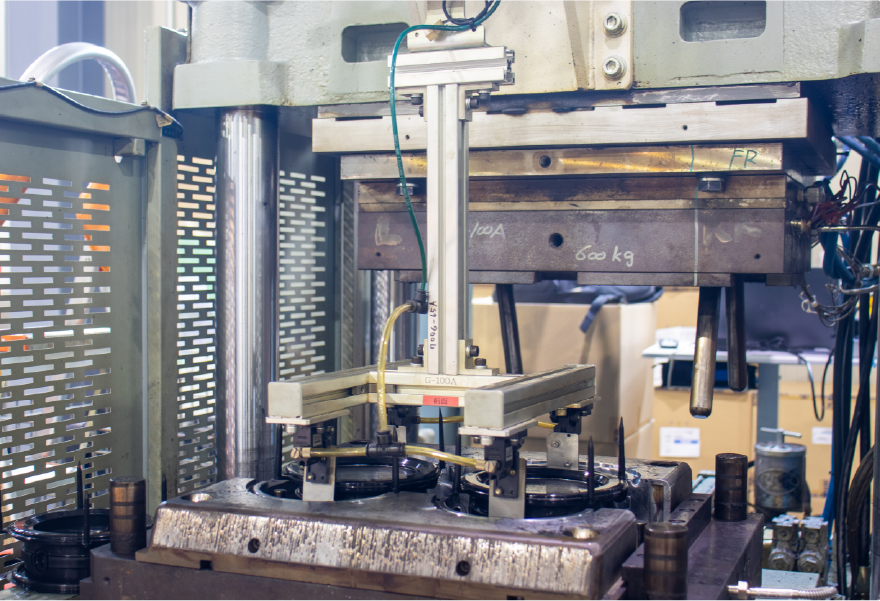

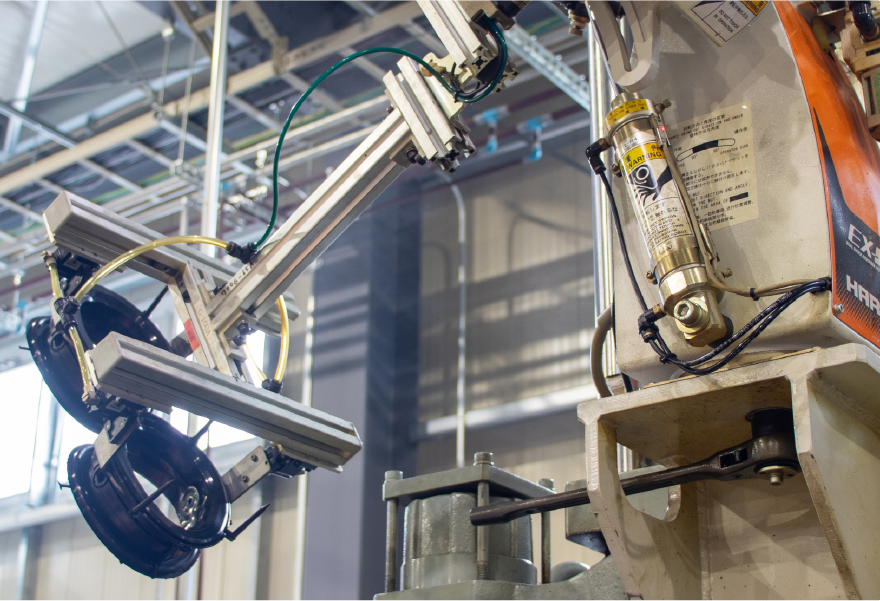

金型設計技術<射出成型の型>

OKAYASUの金型設計は製品をカタチ作るだけではありません。

後工程のことも考え、設計を行います。

「どのような金型であれば自動脱型も含めた取り出しが容易にできるのか」、「成型時に発生するバリをいかに取りやすくするか」と考え、金型設計に反映させていきます。

自動脱型による24時間無人稼働の実績は、業界トップクラスであり、早期に実現しています。

製品取り出しの際に、人が機台のそばに常駐し、製品を手で取り出さないといけないということはありません。

無人稼働の実現でユーザーにコストメリットをもたらし、省人化で製造業の未来を支えていきます。

バリ:金型成型品では、成型時に発生した突起や残留物のことです。成型品は意図的にバリを出すこともあります。

※一部製品は人が取り出しを行っています。

配合設計技術

材料選定から、配合設計を一から行います。

ゴムの性能である耐油性、耐候性、耐薬品性、耐摩耗性、耐熱性、耐久性など、様々な性能を用途に合わせて設計します。使用箇所、使用目的に合わせ、 ユーザーに最適な材料をご提案いたします。

ゴムのスポンジの発泡技術は難易度が高く、発泡倍率や収縮を考慮し、設計を行います。

スポンジのシートは金型成型が従来の生産方法でした。

OKAYASUでは、高度な型の設計技術と配合技術を活かし、押出成形で幅広のスポンジシートの生産を実現しています。

これらの技術を活かし、<幅広><長尺><両面被膜付き>が特徴のタフロングシリーズやふく楽マットシリーズとして、自社のOKAYASUブランドを展開しています。

また、企業とのタイアップを通して、可能性を追求し続けています。